Na de middelbare school ben ik gegaan naar de praktijkschool voor bosbouw en cultuurtechniek in Schaarsbergen. We leerden er onder andere het vijlen van zaagkettingen in alle soorten en maten, maar ook handzagen waaronder snoeizagen. Een proeve van bekwaamheid was onder andere het uitzetten en betanden van een stuk ijzer met jiri-betanding of Amerikaanse trekzaag betanding. Nee, dan was het vijlen van een gewone handzaag een koud kunstje. Alle zagen werden gevijld in een zaagklem. Die waren altijd van staal. Omdat de romantiek en heimwee naar die tijd lokt, wil ik meer gaan werken met die ouderwetse (stekkerloze) gereedschappen. Dat werkte tenslotte ook. Ik maakte een zaagklem van hout om de eerder aangepaste kapzaag, maar ook een vijftal andere ouderwetse zagen te kunnen vijlen. Zie hier mijn werkwijze.

Gebruikt:

Gebruikt:

- Grenen planken van een oud bed. 2 van 450 mm x 110 mm x 30 mm en 2 van 350 mm x 75 mm x 30 mm

- Beuken lat 10 mm dik en 15 mm breed lengte 700 mm

- Stalen plaat 50×50 mm

- Draadeind M16 80 mm

- Moer M16 1

- Rondstaal 8 mm 2 van ca 100 mm

- Ring M 16 3x

- Draadeind M 8 130 mm

- Dopmoeren M 8 + ringetjes 2x

- Sandingsealer traditional

- Waterbeits midden eiken

- Sandingsealer Borma blond

- Antiekterpentijnwas

Om te beginnen zaagde ik de bedplanken op maat. Daarna zaagde ik aan beide planken van 110 breed een pen met een lengte van 75 mm.

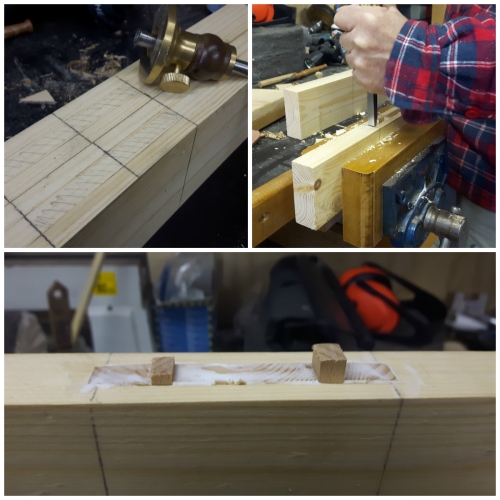

Op de smallere planken tekende ik de plaats van het gat af. Het gat kreeg een breedte van 10 mm en zou door de gehele breedte van de plank komen. Aan twee kanten aftekenen is dus aan te raden zodat je van twee kanten kunt hakken. Met een 10 mm narex schietbeitel werd het gat gemaakt. Het gat kreeg een lengte van 90 mm aan de onderkant en 95 mm aan de bovenkant. Het gat loopt dus taps. Dit om het spul later met 2 wiggen klem te kunnen zetten. In de bovenste lat zaagde ik met de lintzaag een aardig patroontje. Dit kun je naar eigen inzicht doen als je er maar voor zorgt dat de bek zo smal wordt dat de meeste zagen voorbij het handvat kunnen worden ingeklemd. Ik zocht zelf wat dekseltjes van potjes en blikjes om de rondingen af te tekenen.

In de bovenste lat zaagde ik met de lintzaag een aardig patroontje. Dit kun je naar eigen inzicht doen als je er maar voor zorgt dat de bek zo smal wordt dat de meeste zagen voorbij het handvat kunnen worden ingeklemd. Ik zocht zelf wat dekseltjes van potjes en blikjes om de rondingen af te tekenen. Na het modelleren schaafde ik een sponning aan de kant wat later de bek zou gaan worden. In die sponning verlijmde ik de beuken lat. Dit beuken is een stuk harder dan grenen en kan dus beter tegen een stootje. De andere kant van de bek zaagde ik met de cirkelzaag onder een hoek van 45 graden. Deze hoek zou later nog worden afgerond.

Na het modelleren schaafde ik een sponning aan de kant wat later de bek zou gaan worden. In die sponning verlijmde ik de beuken lat. Dit beuken is een stuk harder dan grenen en kan dus beter tegen een stootje. De andere kant van de bek zaagde ik met de cirkelzaag onder een hoek van 45 graden. Deze hoek zou later nog worden afgerond.

De voorkant van de klem maakte ik scharnierend door een soort van pen en gat uit te zagen welke inelkaar past. De pennen werden rondgemaakt en er werd een gat doorheen geboord. Dit gat gebruikte ik eerst om een deuvel doorheen te kunnen tikken om te passen. Later zou hier een M8 draadeind met dopmoeren in komen.

Wat erg van belang is, is het volgende. Wanneer je de bek gaat sluiten met de sluitschroef in het midden, is die bek geneigd om naar de zijkanten toe open te gaan staan. De druk komt vanuit het midden en daardoor wordt de druk op de zijkanten minder. Je kunt dat voorkomen door te zorgen dat eerst de zijkanten ‘aangrijpen’ en in latere instantie het midden segment. Ik nam een schraapstaal en schraapte een holling in de bek. Wanneer je de delen opelkaar legt, is het de bedoeling dat ze in het midden NIET sluiten. Er blijft een ruimte van 1-1,5 mm over tussen de delen. De zijkanten sluiten uiteraard wél netjes.

Ik bemerkte dat het verstevigings profiel van een aantal van mijn kapzagen niet in de klem pasten. Daarom heb ik net onder de bek een ruimte weggefreesd zodat die profielen daar in kunnen verdwijnen als het zaagblad wordt ingeklemd. Daarnaast kan de klem dan ook nog eens strakker worden aangetrokken.

Als de klem geschuurd is en de vorm naar wens kan ie in de traditionele sandingsealer om daarna te worden gebeitst. Ik nam waterbeits midden eiken. Toen het hele spul lag te drogen kon ik mooi een plaatje staal van 50 x 50 snijden en een stuk M16 draadeinde afsnijden en vastlassen op het plaatje.  Op de moer laste ik 2 grote spijkers, maar dat bleek niet sterk genoeg. Aanvankelijk laste ik de spijkers keurig recht op een vlakje van de moer, maar daarbij liep wat vloeibaar staal in de draad van de moer die daarom nooit meer op het draadeinde te krijgen was. Bij een tweede poging besloot ik 8mm rond staal in het verlengde van een vlakje te lassen. Minder mooi, maar wel een stuk sterker en daar gaat het tenslotte om. Na roodgloeiend stoken van deze pennen werden ze wat omgebogen om ze beter te kunnen bedienen. Daarna spoot ik het metaalwerk zwart.

Op de moer laste ik 2 grote spijkers, maar dat bleek niet sterk genoeg. Aanvankelijk laste ik de spijkers keurig recht op een vlakje van de moer, maar daarbij liep wat vloeibaar staal in de draad van de moer die daarom nooit meer op het draadeinde te krijgen was. Bij een tweede poging besloot ik 8mm rond staal in het verlengde van een vlakje te lassen. Minder mooi, maar wel een stuk sterker en daar gaat het tenslotte om. Na roodgloeiend stoken van deze pennen werden ze wat omgebogen om ze beter te kunnen bedienen. Daarna spoot ik het metaalwerk zwart. Een gat in het achterblok werd geboord en de ruimte van de plaat uitgehakt (uithakken hoeft niet, maar ik vond dat mooier). Het gat aan de voorkant moet wat ruimer zijn zodat de bek oldoende ruimte heeft om open te gaan. Het draadeinde moet niet tegen het hout komen wanneer de klem wordt geopend.

Een gat in het achterblok werd geboord en de ruimte van de plaat uitgehakt (uithakken hoeft niet, maar ik vond dat mooier). Het gat aan de voorkant moet wat ruimer zijn zodat de bek oldoende ruimte heeft om open te gaan. Het draadeinde moet niet tegen het hout komen wanneer de klem wordt geopend. Voor het ijzerwerk werd gemonteerd heb ik de klem eerst voorzien van een paar lagen schellak en toen dat droog was is het ding met staalwol 00000 in de was gezet en uitgepoetst.

Voor het ijzerwerk werd gemonteerd heb ik de klem eerst voorzien van een paar lagen schellak en toen dat droog was is het ding met staalwol 00000 in de was gezet en uitgepoetst.

De klem was nu ‘ready to go’ en ik ben er blij mee.

Houtelijke groet,

Richard

Tik het ronde heft van de zaag er af. Blad in de bankschroef (stukje hout tegen het heft en met een hamer tegen het hout tikken) en slijp een hoek van de zaag af. Houd de tekening goed in de gaten voor de juiste hoek. Pas het blad op het handvat om te kijken of alles klopt. Neem de schuine lijn over op het nieuwe ‘fishtail’ handvat. Zet de greep in de bankschroef en zaag een zaagsnede tot aan die lijn. Hier komt het blad straks in.

Tik het ronde heft van de zaag er af. Blad in de bankschroef (stukje hout tegen het heft en met een hamer tegen het hout tikken) en slijp een hoek van de zaag af. Houd de tekening goed in de gaten voor de juiste hoek. Pas het blad op het handvat om te kijken of alles klopt. Neem de schuine lijn over op het nieuwe ‘fishtail’ handvat. Zet de greep in de bankschroef en zaag een zaagsnede tot aan die lijn. Hier komt het blad straks in. De rug van de zaag is dikker dan het blad en daarom moet er een ruimte gemaakt worden waar deze precies in valt. Controleer regelmatig of je ‘op diepte’ bent en ook of de breedte correct is. Uiteindelijk past de rug keurig in het gat.

De rug van de zaag is dikker dan het blad en daarom moet er een ruimte gemaakt worden waar deze precies in valt. Controleer regelmatig of je ‘op diepte’ bent en ook of de breedte correct is. Uiteindelijk past de rug keurig in het gat. Je kunt nu de gaten voor de bevestiging boren. Doe dit in stappen en boor tegelijk door handvat en zaagblad heen. Vergeet niet eerst de gaten voor de koppen te verzinken en boor daarna de gaten tot 8 mm. De verbindingsboutjes zijn een stuk te lang en moeten worden aangepast. Slijp een stuk van de bus af, maar ook van de bout zodat ze straks goed aantrekken.

Je kunt nu de gaten voor de bevestiging boren. Doe dit in stappen en boor tegelijk door handvat en zaagblad heen. Vergeet niet eerst de gaten voor de koppen te verzinken en boor daarna de gaten tot 8 mm. De verbindingsboutjes zijn een stuk te lang en moeten worden aangepast. Slijp een stuk van de bus af, maar ook van de bout zodat ze straks goed aantrekken.  Als het hele circus prima in elkaar past, mag de boel uitelkaar en kan de fijne afwerking gaan beginnen. Met raspen, vijlen en schuren wordt de boel keurig gemodelleerd en glad gemaakt.

Als het hele circus prima in elkaar past, mag de boel uitelkaar en kan de fijne afwerking gaan beginnen. Met raspen, vijlen en schuren wordt de boel keurig gemodelleerd en glad gemaakt. Het resultaat mag er wat mij betreft zijn. Wat een onprettige toffelzaag was is nu een prima zwaluwstaartzaag geworden. Natuurlijk geen echte ‘high end’ zaag, maar wel een met dezelfde ‘looks and feels’.

Het resultaat mag er wat mij betreft zijn. Wat een onprettige toffelzaag was is nu een prima zwaluwstaartzaag geworden. Natuurlijk geen echte ‘high end’ zaag, maar wel een met dezelfde ‘looks and feels’.